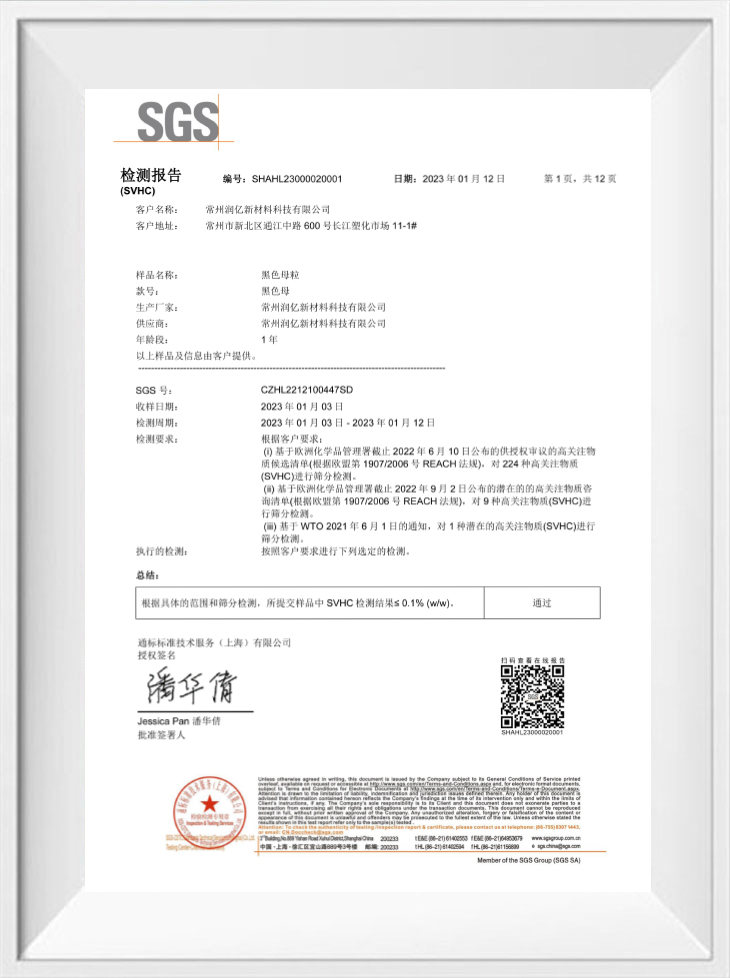

Nonwoven Electret Masterbatch Produsent

-

RY-3209 karbon svart masterbatch fargestoffer for plast/HDPE/PE/PP-rør

RY-3209 Black Masterbatch behandles med HDPE som bærer og karbon-svart med høy renhet. Dette produktet har høy spr

-

PP Hygienic/Food Grade EVA/ABS/PET PLASTIC PELLETS SVART MASTERBATCH

Dette produktet er PP som bærer, og i tråd med FDA-sertifisert pigmentkarbon-svart prosessering, med høy spredning

-

Landbruksfilm Mulch Black Masterbatch Blackness Granule Pellets

Med PE som bærer blir dette produktet behandlet med pigmentkarbon -svart, som har ekstremt høy spredning, høy svar

-

Vanlige universalkvalitetsgranulater Black Masterbatch Black Plastic Granules

Dette produktet bruker LLDPE som bærer og behandles med pigmentkarbon -svart, som har spredning, høy svart og høy

-

HDPE PE Plastic Film Blowing White Masterbatch White Plastic Granule

Dette produktet er LLDPE som transportør, og rutil titandioksidbehandling, med spredningsytelse, høy skjulekraft, k

-

Injeksjonsstøping hvit masterbatch hvite injeksjon plast granuler

Dette produktet er LLDPE som transportør, og rutil titandioksidbehandling, med spredningsytelse, høy skjulekraft, k

-

Ikke-vevde stoffer Spunbond Nonwovens Carbon Black Masterbatch

Produkt introduksjon: PP Nytt materialbase, 45% høy renhet, høy pigment karbon svart masterbatch, legger til en rek

-

Ikke-vevd/polypropylenfiber/garn Multicolor Color Masterbatch

Color Masterbatch er en svært konsentrert fargepartikkel laget ved å blande harpiks råvarer med pigmenttilsetnings

-

Smelteblåst polyester garn svart masterbatch farge karbon masterbatch

Smelteblåst PP Spesiell høy flyt svart masterbatch, høyfarging kraft karbon svart, smelteblåst materialsubstratpr

-

Elektret for maske masterbatch for pp smelteblåsende stoffer master batch

Med polypropylen som basismateriale brukes spesielle tilsetningsstoffer for å gjøre tilsetningsstoffene jevnt spred

-

Pepp granulær plast polyetylen funksjonell åpen masterbatch

Open Masterbatch er sammensatt av en rekke effektive spesielle tilsetningsstoffer. Det blir behandlet av spesiell tek

kontakt oss

hvem er vi?

Changzhou Runyi New Material Technology Co., Ltd.

vår forretningspartner

Nyheter

-

The Science of Black: Optimalisering av polymerytelse v...

Ingeniørrollen til Carbon Black Masterbatch I polymerindustrien er kullsvart masterbatch er langt me...

lære mer -

Materialvitenskap for pigmentering: Oppnå Carrier Resin...

Utvalget av en Carbon Black Masterbatch er en teknisk øvelse som strekker seg langt utover fargematchin...

lære mer -

Konstruert levetid: Carbon Black Masterbatch UV-stabili...

I applikasjoner som krever utvidet utendørsytelse - som rør, geosyntetiske stoffer og landbruksfilmer - er stabilitet...

lære mer -

Presisjonspigmentering: Mestring av FPV og spredning av...

For prosessorer som er involvert i produksjon av tynne filmer, fine fibre eller sofistikerte sprøytestøpte komponente...

lære mer

Bransjekunnskap

Nøkkelrollen til Electret Masterbatch I filterlaget med medisinske masker og utvalgsguide

1. Kjernerollen til Electret Masterbatch

Elektrostatisk adsorpsjon forbedrer filtreringseffektiviteten

Elektret masterbatch gjør smelteblåst ikke-vevd stoff med vedvarende elektrostatisk ladning gjennom korona lading eller friksjonsladning, som kan adsorbere partikler på 0,1 ~ 5μM (for eksempel virus, PM2.5), og øke den mekaniske filtreringseffektiviteten (bare 30%~ 50%) til mer enn 95%(slik som n95 standard).

Nøkkelindikatorer: ladetetthet, halveringstid (ladestabilitet).

Redusere pustemotstand

Bytte ut noen fysiske barrierer gjennom elektrostatisk adsorpsjon, redusere antall fiberlag, opprettholde høy filtreringseffektivitet mens du optimaliserer luftpermeabiliteten (for eksempel BFE ≥ 95%, trykkforskjell ≤ 50pa).

Langsiktig garanti

Elektret masterbatch av høy kvalitet må motstå miljøfaktorer som fuktighet og høy temperatur for å unngå ladningsforfall (for eksempel lagringsperiode ≥ 2 år).

2. Nøkkelpunkter for valg elektret masterbatch for medisinske masker

Materialtype

PP-basert elektret masterbatch: mest brukt, egnet for smelteblåst prosess, krever tilsetning av ladningsforsterkere som silika og turmalin.

PLA-basert Electret Masterbatch: Et nedbrytbart og miljøvennlig alternativ, men Charge Stability Challenge er større.

Lad ytelsesparametere

Innledende filtreringseffektivitet: ≥95% (tilsvarende N95/KN95 -standarder).

Lading av halveringstid: anbefalt> 12 måneder (akselerert aldringstest: 48 timers effektivitetsfall <5% ved 85 ℃/85% RF).

Additiv kompatibilitet

Unngå reaksjon med anti-aldringsmidler og masterbatches, og test ladestabiliteten etter blanding.

Prosesstilpasningsevne

Ingen nedbrytning ved smelteblåst temperatur (vanligvis 200 ~ 250 ℃), fluiditet (MFI≥500g/10min) samsvarer med krav til produksjonslinje.

3. Løsninger på vanlige problemer

Spørsmål 1: Filtreringseffektiviteten avtar med lagringstid?

Masterbatches som inneholder hydrofobe modifikatorer (for eksempel silankoblingsmiddelbelagt SiO2) er å foretrekke.

Spørsmål 2: Er anklagen for den smeltede kluten ujevn?

Sjekk spredningen av masterbatch. Det anbefales å legge til 5% ~ 10% diffusjonsolje under forblomstring.