Masterbatch produksjonsprosess og nøkkelteknologianalyse

Masterbatch refererer til prosessen med jevn dispergering av høykonsentrasjonsadditiver, pigmenter, fyllstoffer, etc. i en bærerharpiks for å lage en granulær forblanding. Den brukes i plastbehandlingsprosessen, som effektivt kan forbedre produksjonseffektiviteten, spare råvarer og forbedre kontrollerbarheten til prosessprosessen. Masterbatcher er mye brukt innen plastfarging, funksjonell forbedring og modifikasjon.

Produksjonsprosessen til masterbatch inkluderer vanligvis følgende nøkkeltrinn:

1. Råvareforberedelse

Harpiksbærer: Grunnlaget for masterbatch er harpiks, og generelt velges samme eller lignende harpikstype som det endelige plastproduktet, slik som polyetylen (PE), polypropylen (PP), polystyren (PS), etc.

Tilsetningsstoffer: I henhold til formålet med masterbatchen, velg passende tilsetningsstoffer, vanlige er:

Pigmenter, fargestoffer (for farging)

Fyllstoffer (som kalsiumkarbonat, talkum, etc.)

Tilsetningsstoffer (antioksidanter, UV-absorbere, flammehemmere, herdemidler, etc.)

2. Blanding

Forblanding: Bland tilsetningsstoffer, pigmenter eller fyllstoffer med bærerharpiks i forhold. Dette trinnet fullføres vanligvis av en tørrpulverblander eller en høyhastighetsblander for å sikre jevnheten til råvarene.

Våtblanding: For enkelte pigmenter eller tilsetningsstoffer som er vanskelige å fordele jevnt, kan det være nødvendig å våtblande dem med en flytende bærer først, og deretter tørke dem.

3. Smelteekstrudering

Smelteprosess: De forhåndsblandede materialene settes inn i en dobbeltskrueekstruder eller en enkeltskrueekstruder, og bærerharpiksen og tilsetningsstoffene blandes fullstendig gjennom en høytemperatursmelteplastiseringsprosess for å oppnå jevn dispersjon.

Temperaturkontroll: I denne prosessen er temperaturkontroll avgjørende. For høy eller for lav temperatur kan påvirke kvaliteten på masterbatchen, spesielt spredningseffekten av pigmenter og tilsetningsstoffer.

4. Granulering

Avkjøling og pelletisering: Etter ekstrudering går den smeltede blandingen inn i en vannkjøletank for avkjøling og størkning, og kuttes deretter til pellets av en pelletiseringsmaskin. Størrelsen på pellets er vanligvis 2-4 mm.

Tørking: Noen masterbatcher kan inneholde en viss mengde fuktighet etter pelletisering, og må behandles av tørkeutstyr (for eksempel en fluid bed-tørker) for å sikre at masterbatchen ikke absorberer fuktighet og unngå å påvirke senere bruk.

5. Kvalitetskontroll

Partikkelstørrelseinspeksjon: Kontroller partikkelstørrelsesfordelingen til masterbatchen for å sikre at partiklene er ensartede og oppfyller produksjonskravene.

Farge- og spredningstest: For fargemasterbatch må spredningen og fargeforskjellen til pigmentet kontrolleres.

Ytelsestest: for eksempel testing av effektiviteten til tilsetningsstoffer, plastsmelteflytbarhet, etc.

Stabilitetstest: Noen masterbatch-produkter må også testes for termisk stabilitet, lysstabilitet, mekaniske egenskaper, etc.

6. Emballasje og lagring

Den ferdige masterbatchen bør pakkes riktig, vanligvis i plastposer, papirposer eller jumboposer, og oppbevares på et tørt, kjølig og godt ventilert sted for å unngå fuktighet og nedbrytning.

7. Søknad

I faktiske applikasjoner behandles masterbatcher vanligvis sammen med basisplast (som polyetylen, polypropylen, etc.) i sprøytestøpemaskiner, ekstrudere og annet utstyr. Etter oppvarming og smelting vil tilsetningsstoffene i masterbatchen bli jevnt fordelt i det endelige plastproduktet.

Produksjonsprosessen av masterbatch er en høypresisjonsprosess som krever streng kontroll av temperatur, trykk og blandingsforhold ved hver kobling for å sikre at kvaliteten på masterbatch oppfyller de forventede standardene. Gjennom denne prosessen kan ulike funksjonelle og dekorative egenskaper gis til plastprodukter uten å endre plastsubstratet.

forrigeNo previous article

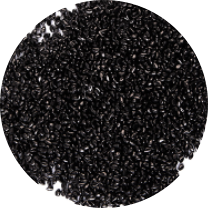

nesteCarbon Black Masterbatch: Multifunksjonelt tilsetningsstoff i plastindustrien